Regenerative Nachverbrennung

Verfahrensprinzip

Die kontaminierte Luft wird zunächst über den Prozessluftventilator angesaugt und durch einen Gasbrenner auf die erforderliche Reaktionstemperatur aufgeheizt. Anschließend erfolgt die Umsetzung der Schadstoffe im kombinierten Reaktor- und Wärmespeicherbett zu Kohlendioxid und Wasser. Die Abwärme des Reaktors wird über ein zweites Bett geführt und dort gespeichert. Nach der Aufheizung des Speicherbettes wird die Prozessluftführung umgeschaltet. Die gespeicherte Wärme wird zur Vorwärmung des Prozessgasstromes benutzt und die Schadstoffe anschließend im ersten Bett oxidiert. In der weiteren Betriebsweise wird zyklisch zwischen diesen Zuständen umgeschaltet.

Vorteile

Niedrige Energiekosten aufgrund des hohen thermischen Wirkungsgrades • Robuste Anlagentechnik • Lange Lebensdauer • Bewährtes Verfahren • Universell einsetzbar • Automatische Anpassung an geänderte Betriebsbedingungen • Katalytische Betriebsweise möglich (RKNV) • Sichere Einhaltung der Abluftwerte

Die Anlagentechnologie ist aufgrund ihrer Robustheit auch bei komplexen und mit Störstoffen (z. B. siliziumorganischen Verbindungen) behafteten Abluftströmen einsetzbar.

Grundausstattung

Luftverteilsystem • Prozessluftgebläse • Brenner • Brennkammer • Wärmespeicher • Isolation • Grundrahmen • Sicherheitseinrichtungen • MSR-Anlage • Datenaufzeichnung

Zusatzausstattungen

Abluftkamin in variabler Ausführung • Anlagen-By-Pass • Staubabscheider • Explosionsschutzausrüstungen • Containereinbau • Mehrstoffbrenner • Katalysatormodule für katalytische Betriebsweise (RKNV) • Korrosionsschutzbeschichtungen • Heißgasausschleusung

Standardgrößen

2-Kammer regenerative Nachverbrennungsanlage zur Reinigung von lösemittelhaltiger Prozessluft aus einer Lackieranlage eines Automobilzulieferers. Reinigungsleistung: 12.000 m³/h. Der Anlagentyp ist auf Mietbasis erhältlich und sehr schnell mobilisierbar.

2-Kammer regenerative Nachverbrennungsanlage mit integriertem Peak Speicher und Heißgasausschleusung. Anlage im Bildbeispiel reinigt Abluft aus einer Beschichtungsanlage mit Trocknungsprozess. Reinigungsleistung: 1.800 bis 5.000 Nm³/h. Die Anlage ist universell auch für weitere Industrieanwendungen zur VOC Eliminierung einsetzbar.

NEW - Regenerativ Thermische Nachverbrennungsanlagen

Serie RTNV-ESN-X

ESN: Energiespar-Niedrigbauweise

Ideal für alle Serienfertiger / Anlagenbauer

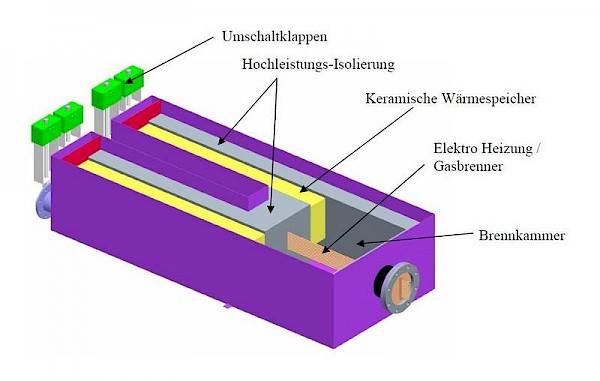

Skizze Reaktor:

Funktion:

Reinigung von VOC-belasteter Abluft

Reingaswerte gemäß Richtlinien der TA-Luft

Vorteile der Energiespar - Niedrigbauweise (ESN) von Prantner:

- gute Integrationsmöglichkeit in Produktionsanlagen bei denen VOC

entfernt werden müssen. Ideal für Serienhersteller von z.B. Trocknungs-

oder Beschichtungsanlagen, da Kassettenbauweise.

- auch zur Aufstellung in Räumen mit sehr geringerer Höhe geeignet

- sehr wartungsfreundlich durch optimiertes Wärmespeicherhandling

- verbesserte statische Belastung je Flächeneinheit

- sichere Erreichbarkeit wartungsbedürftiger Teile

- Außenaufstellung problemlos möglich

Ablauf:

Das Prozessgas wird über ein, mit Umschaltmechanismus ausgestattetes Rohrsystem, in den liegenden Reaktor geleitet. Nach Passieren des Wärmespeichers gelangt das Prozessgas in die Brennkammer. Hier wird über den Gasbrenner die nötige Reaktionsenergie bereitgestellt, so dass die schädlichen Bestandteile der Prozessluft oxidiert werden können. Nach erfolgter Verbrennung verlässt die nun gereinigte Luft den Reaktor, gibt dabei Wärme an die Wärmespeicher ab und gelangt über Rohrleitungen ins Freie.

Nach einer definierten Zeit, wird die Durchströmungsrichtung im Reaktor umgekehrt, um somit eine Energieeffizienzsteigerung durch Nutzung der im Wärmespeicher vorhandenen Wärmeenergie zu erzielen. Dadurch wird die für den Betrieb benötigte Leistung des Gasbrenners auf ein Minimum reduziert.

Neuheit / Innovation:

Die Vorteile der ESN – “Energiespar–Niedrigbauweise“ - Ausführung von Prantner liegen primär in der Raum- und Energieeinsparung für unsere Kunden. Durch ein prozessoptimiertes Konzept, spezieller hochtemperaturbeständiger Materialien, Bauteile und Isolierungen konnte dieses raumsparende Konzept umgesetzt werden. Alle Serienfertiger / Anlagenbauer, die für Ihre Anlagen eine VOC Eliminierung nach TA Luft benötigen, profitieren durch die Integrationsfähigkeit der RTNV-ESN–X. Ebenso bei Nachrüstbedarf für Altanlagen, welche die TA-Luft nicht mehr erfüllen, sind die RTNV-ESN-X Anlagen die richtige Wahl.

Technische Daten Skizze oben:

RTNV-ESN-200 (Energiespar-Niedrigbauweise-200)

Prozessgasmenge: bis – 200 Nm³/h

Prozessgastemperatur: bis – 400 °C

Reingastemperatur: 30°C – 450°C

Druckverlust: < 16 mbar

Prozessgasbeladung: bis – 2000 mg/m³ (optional bis 20% UEG)

Weitere Größen der RTNV-ESN-X Serie bis 15.000 Nm³/h auf Anfrage